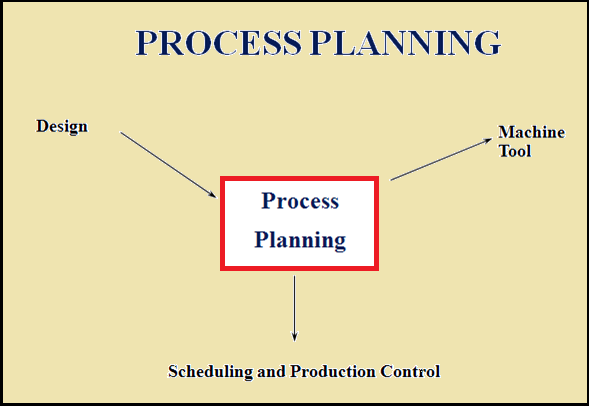

in bedrijven kunnen planningsprocessen resulteren in een hogere output, een hogere precisie en een snellere doorloop voor essentiële zakelijke taken. Een proces wordt beschreven als een reeks stappen die resulteren in een specifiek resultaat. Het zet input om in output. Procesplanning wordt ook wel productieplanning, materiaalverwerking, procestechniek en machineroutering genoemd. Het is de handeling van het opstellen van gedetailleerde werkinstructies om een onderdeel te produceren. Het is een volledige beschrijving van specifieke fasen in het productieproces. De procesplanning bepaalt hoe het product zal worden geproduceerd of de Dienst zal worden verleend. Proces planning zet ontwerpinformatie om in de processtappen en instructies om krachtig en effectief producten te produceren. Aangezien het ontwerpproces wordt ondersteund door vele computer-aided tools, is computer-aided process planning (CAPP) geëvolueerd om de procesplanning eenvoudiger te maken en te verbeteren en een effectiever gebruik van productiemiddelen te realiseren.

procesplanning

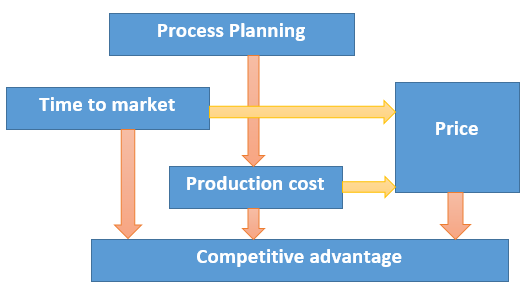

er is gedocumenteerd dat procesplanning vereist is voor nieuwe producten en diensten. Het is de basis voor het ontwerpen van fabrieksgebouwen, facility lay-out en het selecteren van productieapparatuur. Het beïnvloedt ook het werkontwerp en de kwaliteitscontrole.Doel van de procesplanning: het hoofd van de procesplanning is het verbeteren en moderniseren van de bedrijfsmethoden van een bedrijf. Procesplanning is gepland om de ontwerpspecificatie te renoveren tot productie-instructies en om producten binnen de functie-en kwaliteitsspecificatie te maken tegen zo min mogelijk kosten. Dit zal resulteren in lagere kosten, als gevolg van minder personeel nodig om hetzelfde proces te voltooien, hogere competentie, door het elimineren van processtappen zoals lussen en knelpunten, meer precisie, door het opnemen van checkpoints en succes maatregelen om ervoor te zorgen dat processtappen precies worden voltooid, een beter begrip door alle medewerkers om hun afdelingsdoelstellingen te voldoen. Procesplanning houdt zich bezig met de selectie van de processen en het bepalen van de voorwaarden van de processen. De specifieke bewerkingen en omstandigheden moeten worden gerealiseerd om grondstoffen in een bepaalde vorm te veranderen. Alle specificaties en voorwaarden van de activiteiten zijn opgenomen in het procesplan. Het procesplan is een certificaat zoals technische tekening. Zowel de engineering tekening als het proces plan presenteren het fundamentele document voor de productie van producten. Procesplanning beïnvloedt time-to-market en productiekosten. De planningsactiviteiten zijn dan ook van groot belang voor het concurrentievoordeel.

Effect van procesplanning op concurrentievoordeel:

beginselen van procesplanning

algemene beginselen voor de evaluatie of verbetering van processen zijn als volgt::

- definieer eerst de uitgangen, en kijk dan naar de ingangen die nodig zijn om deze uitgangen te bereiken.

- Beschrijf de doelstellingen van het proces en beoordeel ze regelmatig om er zeker van te zijn dat ze nog steeds geschikt zijn. Dit zou specifieke maatregelen omvatten, zoals kwaliteitsscores en doorlooptijden.

- wanneer het in kaart wordt gebracht, moet het proces verschijnen als een logische flow, zonder lussen terug naar eerdere stappen of afdelingen.

- elke uitgevoerde stap moet in de documentatie worden opgenomen. Zo niet, moet het worden geëlimineerd of gedocumenteerd, afhankelijk van of het nodig is om het proces.

- de bij het proces betrokken personen moeten worden geraadpleegd, omdat zij vaak over de meest actuele informatie beschikken.

procesplanning omvat de activiteiten en functies voor het ontwikkelen van uitgebreide plannen en instructies om een onderdeel te produceren. De planning begint met engineering tekeningen, specificaties, onderdelen of materiaal lijsten en een prognose van de vraag. De resultaten van de planning zijn routings die bewerkingen, werkprocessen, werkcentra, normen, gereedschappen en armaturen specificeren. Deze routing wordt een belangrijke input voor het systeem voor de planning van productiemiddelen om operaties te definiëren voor de controle van productieactiviteiten en om de benodigde middelen te definiëren voor de planning van capaciteitsvereisten.

Procesplannen die kenmerkend zijn voor meer gedetailleerde, stapsgewijze werkinstructies, met inbegrip van afmetingen die verband houden met individuele bewerkingen, bewerkingsparameters, instelinstructies en controlepunten voor kwaliteitsborging. Proces plannen resulteert in fabricage-en assemblagetekeningen ter ondersteuning van de fabricage en jaarlijkse proces planning is gebaseerd op de ervaring en kennis van een productie-ingenieur van productiefaciliteiten, apparatuur, hun mogelijkheden, processen en tooling. Maar proces planning is zeer lang en de resultaten verschillen op basis van de persoon die de planning.

belangrijke stappen in procesplanning: procesplanning heeft tal van stappen om het project te voltooien, waaronder de definitie, documentatie, beoordeling en verbetering van stappen in bedrijfsprocessen die in een bedrijf worden gebruikt.

definitie: de eerste stap is om te beschrijven wat het proces moet bereiken. Het bevat vragen zoals, Wat is de output van dit proces? Wie ontvangt de output en hoe definiëren ze succes?, Wat zijn de input voor het proces?, Zijn er welomschreven succesmaatregelen-zoals doorlooptijd of kwaliteitsscores? En zijn er specifieke controlepunten in het proces die moeten worden aangepakt?

documentatie: Tijdens de documentatiefase worden gesprekken gevoerd met personeel van het bedrijf om te bepalen welke stappen en acties zij ondernemen als onderdeel van een specifiek bedrijfsproces. De resultaten van deze interviews worden vastgelegd, meestal in de vorm van een stroomschema, met kopieën van alle gebruikte of bijgevoegde formulieren. Deze stroomdiagrammen worden aan de betrokken afdelingen gegeven om te bekijken, om ervoor te zorgen dat de informatie correct is vastgelegd in de grafiek.

overzicht: vervolgens worden de stroomdiagrammen herzien voor potentiële probleemgebieden.

procesplanning in de fabricage kan de volgende activiteiten omvatten::

- selectie van grondstoffen,

- bepaling van bewerkingsmethoden,

- selectie van gereedschapswerktuigen,

- selectie van snijgereedschappen,

- selectie of ontwerp van klemmen en mallen,

- bepaling van de opstelling,

- bepaling van bewerkingsvolgorde,

- berekeningen of bepaling van snijomstandigheden,

- berekening en planning van gereedschapspaden,

- procesplan verwerken

computerondersteunde procesplanning

en computerize procesplanning in de volgende vijf fasen:

Fase I – handmatige classificatie; gestandaardiseerde procesplannen

Fase II – Computer onderhouden procesplannen

Fase III – Variant CAPP

Fase IV – generatief CAPP

Fase V – dynamisch, generatief CAPP

families en het ontwikkelen van gestandaardiseerde procesplannen voor onderdelenfamilies die

fase I worden genoemd. Wanneer een nieuw onderdeel wordt gestart, wordt het procesplan voor die familie handmatig hersteld, gemarkeerd en opnieuw getypt. Hoewel dit verbeterde output, maar het niet verbetering van de kwaliteit van de planning van processen.Computer-aided process planning oorspronkelijk ontwikkeld als een apparaat om een proces plan elektronisch op te slaan zodra het werd gevormd, terug te krijgen, te wijzigen voor een nieuw onderdeel en het plan af te drukken. Het wordt

Fase II genoemd. andere mogelijkheden van deze fase zijn tabel-gedreven kosten-en standaard schattingssystemen.

Fase III: Computer-aided benadering van variant CAPP is gebaseerd op een groep technologie codering en classificatie aanpak om groot aantal deel attributen of parameters te herkennen. Deze eigenschappen staan het systeem toe om een baseline procesplan voor de deelfamilie te kiezen en ongeveer negentig procent van het planningswerk te bereiken. De intrigant voegt de resterende tien procent van de inspanning wijzigen of fine-tuning van het proces plan. De basislijn proces plannen opgeslagen in de computer worden handmatig ingevoerd met behulp van een super planner concept dat wil zeggen, het ontwikkelen van gestandaardiseerde plannen op basis van de geaccumuleerde ervaring en kennis van meerdere planners en productie-ingenieurs.

stadium IV: Het is generatief CAPP. In deze fase worden besluitvormingsregels voor procesplanning in het systeem ontwikkeld. Deze beslissingsregels zullen werken op basis van een deel van de groep technologie of functies technologie codering om een proces plan dat minimale handmatige interactie en wijziging zal vereisen produceren.

terwijl CAPP-systemen evolueren naar een generatief systeem, is een zuiver generatief systeem dat een compleet procesplan kan maken op basis van deelclassificatie en andere ontwerpgegevens een doel van de toekomst. Deze types van generatieve systeem zal gebruik maken van kunstmatige intelligentie type mogelijkheden om proces plannen te produceren evenals volledig worden geïntegreerd in een CIM omgeving. Een extra stap in deze fase is dynamische, generatieve CAPP, waarbij de capaciteit van de installatie en de machine, de beschikbaarheid van gereedschappen, de belasting van het werkcentrum en de apparatuur en de status van de apparatuur in het ontwikkelen van procesplannen worden overwogen.

het procesplan dat in Fase V met een CAPP-systeem werd ontwikkeld, zou te zijner tijd verschillen, afhankelijk van de middelen en de werkbelasting in de fabriek. Dynamische, generatieve CAPP houdt ook de noodzaak in van online weergave van het procesplan op een werkordergeoriënteerde basis om te dekken dat het juiste procesplan aan de vloer werd verstrekt.

dit type procesplanning biedt talrijke voordelen. Het kan de vereiste vaardigheid van een planner verminderen. Het kan de proces planning tijd te verminderen. Het kan zowel proces planning en fabricagekosten te verminderen. Het kan meer consistente plannen maken. Het kan nauwkeuriger plannen produceren. Het kan de productiviteit verhogen. Geautomatiseerde procesplanning wordt gedaan voor het verkorten van de doorlooptijd, maakbaarheid feedback, het verlagen van de productiekosten en consistente procesplannen. Voordelen van Computer-aided Process Planning omvatten verminderde vraag op de ervaren planner, verminderde proces planning tijd, verminderde proces planning en productiekosten, creëerde meer consistente plannen, geproduceerd nauwkeurige plannen, verhoogde productiviteit, verhoogde hoge flexibiliteit, bereikt hoge efficiëntie, bereikt voldoende hoge kwaliteit van het product en de mogelijkheid van integratie met de andere geautomatiseerde functies en systemen.

Fabricageprocesplanning biedt essentiële mogelijkheden voor procesplanning voor alle verwerkende industrieën. Met behulp van Fabricageprocesplanning kunnen procesplanners het oorspronkelijke procesplan krachtig maken en authenticeren met behulp van de productstructuur van productengineering, het plan aanpassen aan specifieke vereisten en producten en middelen koppelen aan de stappen van het plan.

om samen te vatten, procesplanning is een belangrijke actie in een productie-onderneming die controleert welke processen, materialen en instructies zullen worden gebruikt om een product te produceren. Procesplanning beschrijft een productiefaciliteit, processen en parameters die moeten worden gebruikt om materialen te veranderen van een primaire vorm naar een vooraf bepaalde eindfase.