Redaktörens anmärkning: Denna berättelse publicerades ursprungligen på Advanced Tool Inc. Webbplats, under titeln ” End Mill Runout.”

Vad är run-out?

slut är skillnader eller variationer i ett skärverktygs diameter vid vissa punkter längs ytterkanten medan verktyget roterar.

när en pinnfräs är i rotation är det viktigt att varje tand träffar på exakt samma plats längs arbetsstycket. Om en tand träffar arbetsstycket mer än de andra så gör den tanden huvuddelen av arbetet. Detta kommer att leda till att ändkvarnen slits och går sönder snabbare.

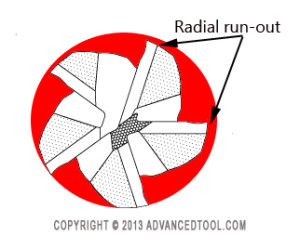

Radial Run-out

bilden visar en 5FL ändfräs utan radial run-out. Du kan visuellt se att varje tand berör den yttre cirkeln på samma plats längs kanten.

ovan, den här bilden visar en ändkvarn med radiell avrinning. Du kan se att endast några av tänderna rör vid cirkelns ytterkant. Denna ändkvarn skulle inte fungera korrekt i produktionen. De två tänderna med pilarna skulle knappast fungera under produktionen, vilket fick de andra tänderna att bära för tidigt. Detta skulle göra det omöjligt att nå optimal verktygslivslängd.

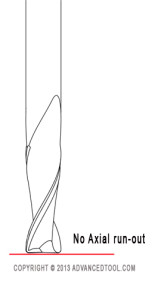

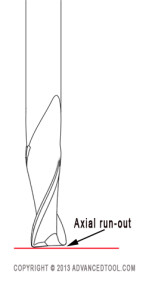

Axial Run-out

bilden ovan visar en 2FL ändkvarn utan axiell run-out, vilket innebär att varje ändtand på ändkvarnen skulle röra arbetsstycket på exakt samma plats.

denna nästa bild är en 2FL ändfräs med axiell run-out, vilket innebär att den ena änden tand vidrör arbetsstycket mer än den andra. Detta skulle återigen få den ena tanden att arbeta hårdare än den andra, vilket får denna ändkvarn att bära snabbare.

orsaker till slutet Mill run-out?

den största boven i slutet mill run-out är massproduktion och underlåtenhet att uppmärksamma detaljer under tillverkningsprocessen. Det är viktigt att hårdmetallämnet hålls perfekt koncentriskt under tillverkningen, annars kommer du att mala utloppet direkt i själva ändkvarnen.

Uteslut spindel & Hållarutgång först

medan ändfräsutgång händer, särskilt i lägre märken. Det är vanligare att hitta run-out i spindeln eller hållaren av verktygsmaskinen. Det är bäst att utesluta dem först.

att kontrollera utloppet vid fräsning är avgörande för att maximera verktygslivslängden och minska kostnaden per del.