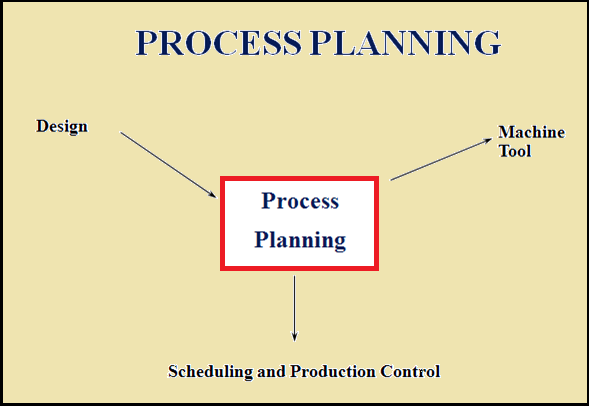

i företag kan planeringsprocesser resultera i ökad produktion, högre precision och snabbare vändning för viktiga affärsuppgifter. En process beskrivs som en uppsättning steg som resulterar i ett specifikt resultat. Den omvandlar input till output. Processplanering kallas också tillverkningsplanering, materialbearbetning, processteknik och maskindirigering. Det är handlingen att förbereda detaljerade arbetsinstruktioner för att producera en del. Det är en fullständig beskrivning av specifika steg i produktionsprocessen. Processplanering avgör hur produkten kommer att produceras eller tjänsten kommer att tillhandahållas. Processplanering omvandlar designinformation till processteg och instruktioner för att kraftfullt och effektivt tillverka produkter. Eftersom designprocessen stöds av många datorstödda verktyg har datorstödd processplanering (CAPP) utvecklats för att göra enklare och förbättra processplanering och realisera mer effektiv användning av tillverkningsresurser.

processplanering

det har dokumenterats att processplanering krävs för nya produkter och tjänster. Det är basen för att designa fabriksbyggnader, anläggningslayout och välja produktionsutrustning. Det påverkar också jobbdesign och kvalitetskontroll.

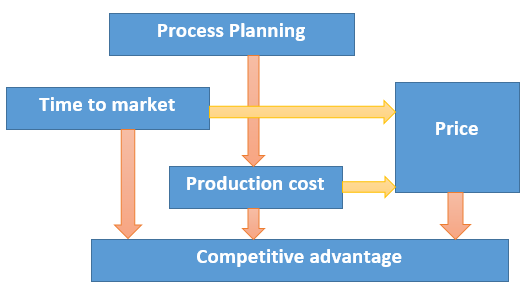

mål för processplanering: chefen för processplanering är att öka och modernisera affärsmetoderna för ett företag. Processplanering planeras att renovera designspecifikationen i tillverkningsinstruktioner och att göra produkter inom funktions-och kvalitetsspecifikationen till minsta möjliga kostnader. Detta kommer att resultera i minskade kostnader, på grund av färre personal som krävs för att slutföra samma process, högre kompetens, genom att utrota processteg som loopar och flaskhalsar, större precision, genom att inkludera kontrollpunkter och framgångsåtgärder för att se till att processtegen är slutförda exakt, bättre förståelse för alla anställda för att uppfylla sina avdelningsmål. Processplanering handlar om val av processer och bestämning av processernas villkor. De särskilda åtgärderna och villkoren måste realiseras för att råvaran ska kunna omvandlas till en bestämd form. Alla SPECIFIKATIONER och villkor för verksamheten ingår i processplanen. Processplanen är ett certifikat som teknisk ritning. Både ingenjörsritningen och processplanen presenterar det grundläggande dokumentet för tillverkning av produkter. Processplanering påverkar tid till marknad och produktionskostnader. Därför har planeringsverksamheten enorm betydelse för konkurrensfördelar.

effekt av processplanering på konkurrensfördelar:

principer för processplanering

allmänna principer för utvärdering eller förbättring av processer är följande:

- definiera först utgångarna och titta sedan mot ingångarna som behövs för att uppnå dessa utgångar.

- beskriv målen för processen och utvärdera dem ofta för att se till att de fortfarande är lämpliga. Detta skulle inkludera specifika åtgärder som kvalitetsresultat och handläggningstider.

- när mappas, bör processen visas som ett logiskt flöde, utan loopar tillbaka till tidigare steg eller avdelningar.

- alla steg som utförs måste inkluderas i dokumentationen. Om inte, bör det elimineras eller dokumenteras, beroende på om det är nödvändigt att processen.

- personer som är involverade i processen bör konsulteras, eftersom de ofta har den senaste informationen.

processplanering omfattar aktiviteter och funktioner för att utveckla en övergripande planer och instruktioner för att producera en del. Planeringen börjar med tekniska ritningar, specifikationer, delar eller materiallistor och en prognos för efterfrågan. Resultaten av planeringen är rutter som specificerar operationer, driftssekvenser, arbetscentra, standarder, verktyg och fixturer. Denna dirigering blir en viktig input till manufacturing resource planning system för att definiera verksamheten för produktionsaktivitetskontroll ändamål och definiera nödvändiga resurser för kapacitetskrav planeringsändamål.

processplaner som karaktäristiskt erbjuder mer detaljerade steg-för-steg-arbetsinstruktioner inklusive dimensioner kopplade till enskilda operationer, bearbetningsparametrar, installationsanvisningar och kontrollpunkter för kvalitetssäkring. Processplaner resulterar i tillverkning och monteringsritningar för att stödja tillverkning och årlig processplanering bygger på en tillverkningsingenjörs erfarenhet och kunskap om produktionsanläggningar, utrustning, deras kapacitet, processer och verktyg. Men processplanering är mycket lång och resultaten skiljer sig beroende på den person som gör planeringen.

viktiga steg i processplanering: processplanering har många steg för att slutföra projektet som inkluderar definition, dokumentation, granskning och förbättring av steg i affärsprocesser som används i ett företag.

Definition: det första steget är att beskriva vad processen ska åstadkomma. Det innehåller frågor som, Vad är resultatet av denna process? Vem får produktionen, och hur definierar de framgång?, Vad är ingångarna för processen?, Finns det definierade framgångsåtgärder på plats-som vändningstid eller kvalitetsresultat? Och finns det specifika kontrollpunkter i processen som måste åtgärdas?

dokumentation: Under dokumentationsfasen genomförs intervjuer med företagets personal för att bestämma vilka steg och åtgärder de vidtar som en del av en specifik affärsprocess. Resultaten av dessa intervjuer skrivs ned, i allmänhet i form av ett flödesschema, med kopior av alla former som används eller bifogas. Dessa flödesscheman ges till de berörda avdelningarna för att granska, för att se till att informationen har fångats korrekt i diagrammet.

granskning: därefter granskas flödesscheman för potentiella problemområden.

processplanering inom tillverkning kan omfatta följande aktiviteter:

- val av raw-lager,

- bestämning av bearbetningsmetoder,

- val av verktygsmaskiner,

- val av skärverktyg,

- val eller design av fixturer och jiggar,

- bestämning av set-up,

- bestämning av bearbetningssekvenser,

- beräkningar eller bestämning av skärförhållanden,

- beräkning och planering av verktygsvägar,

- bearbetning av processplanen

datorstödd processplanering

tillverkare har följt ett evolutionärt steg för att förbättra och datorisera processplanering i följande fem steg:

steg i – Manuell klassificering; standardiserade processplaner

steg II – datorhållna processplaner

steg III – Variant CAPP

Steg IV – generativ CAPP

steg V – dynamisk, generativ CAPP

tidigare till CAPP, producenter försökte segra över frågorna om manuell processplanering genom grundläggande kategorisering av delar i familjer och utveckla standardiserade processplaner för delar familjer som kallas

steg I. När en ny del initieras skulle processplanen för den familjen återställas manuellt, markeras och skrivas om. Även om detta förbättrade produktionen men det förbättrade inte kvaliteten på planeringen av processer.

datorstödd processplanering utvecklades ursprungligen som en enhet för att elektroniskt lagra en processplan när den formades, återställa den, ändra den för en ny del och skriva ut planen. Det kallas

steg II. annan förmåga i detta steg är tabelldrivna kostnads-och standarduppskattningssystem.

steg III: Datorstödd metod variant CAPP bygger på en grupp teknik kodning och klassificering metod för att känna igen stort antal delattribut eller parametrar. Dessa attribut tillåter systemet att välja en baslinjeprocessplan för delfamiljen och uppnå ungefär nittio procent av planeringsarbetet. Schemaren lägger till de återstående tio procenten av ansträngningen som ändrar eller finjusterar processplanen. Baslinjeprocessplanerna som lagras i datorn matas in manuellt med hjälp av ett super planner-koncept som är att utveckla standardiserade planer baserade på den ackumulerade erfarenheten och kunskapen hos flera planerare och tillverkningsingenjörer.

Steg IV: det är generativ CAPP. I detta skede utvecklas processplaneringsbeslutsregler till systemet. Dessa beslutsregler kommer att fungera baserat på en del grupp teknik eller funktioner teknik kodning för att producera en processplan som kommer att kräva minimal manuell interaktion och modifiering.

medan CAPP-system går mot att vara generativa, är ett rent generativt system som kan skapa en komplett processplan från delklassificering och annan designdata ett mål för framtiden. Dessa typer av generativa system kommer att utnyttja artificiell intelligens typ kapacitet att producera processplaner samt vara helt integrerad i en CIM miljö. Ett ytterligare steg i detta steg är dynamisk, generativ CAPP som skulle överväga anläggnings-och maskinkapacitet, verktygstillgänglighet, arbetscenter och utrustningsbelastningar och utrustningsstatus vid utveckling av processplaner.

processplanen som utvecklats med ett CAPP-system i steg V skulle skilja sig i sinom tid beroende på resurser och arbetsbelastning i fabriken. Dynamisk, generativ CAPP innebär också behovet av online visning av processplanen på en arbetsorderorienterad basis för att täcka att lämplig processplan lämnades till golvet.

det finns många fördelar med denna typ av processplanering. Det kan minska den skicklighet som krävs av en planerare. Det kan minska processplaneringstiden. Det kan minska både processplanering och tillverkningskostnader. Det kan skapa mer konsekventa planer. Det kan producera mer exakta planer. Det kan öka produktiviteten. Automatiserad processplanering görs för att förkorta ledtiden, tillverkningsåterkoppling, sänka produktionskostnaden och konsekventa processplaner. Fördelar med datorstödd processplanering inkluderar minskad efterfrågan på den skickliga planeraren, minskad processplaneringstid, minskad processplanering och tillverkningskostnad, skapade mer konsekventa planer, producerade exakta planer, ökad produktivitet, ökad hög flexibilitet, uppnått hög effektivitet, uppnått tillräcklig hög produktkvalitet och möjlighet till integration med andra automatiserade funktioner och system.

Tillverkningsprocessplanering ger väsentlig processplaneringspotential för alla tillverkningsindustrier. Med hjälp av Tillverkningsprocessplanering kan processplanerare kraftfullt skapa och autentisera den ursprungliga processplanen med hjälp av produktstrukturen från produktteknik, ändra planen till specifika krav och länka produkter och resurser till stegen i planen.

Sammanfattningsvis är processplanering viktig åtgärd i ett produktionsföretag som verifierar vilka processer, material och instruktioner som ska användas för att producera en produkt. Processplanering beskriver en tillverkningsanläggning, processer och parametrar som ska användas för att byta material från en primär form till ett förutbestämt slutskede.