Posted: 9. maaliskuuta 2006 / Mike Gray, Manufacturing Support Advisor, Nestle Product Technology Centre|

suklaan kuoriminen ei ole tarkasti määritelty prosessi, ja hyvän makuisen suklaan tuottamisessa on edelleen taitavia elementtejä, joilla on oikea viskositeetti makeisten valmistukseen.

tämä artikkeli on johdatus siihen, mitä conchessa tapahtuu, ja osoittaa, kuinka monimutkainen prosessi conching on. Conche, joka sai nimensä, koska varhaiset versiot muistuttivat muodoltaan simpukkaa, on sekoitin, joka on suunniteltu erityisesti suklaan valmistukseen.

suklaan kuoriminen ei ole tarkasti määritelty prosessi, ja hyvän makuisen suklaan tuottamisessa on edelleen taitavia elementtejä, joilla on oikea viskositeetti makeisten valmistukseen.Tämä artikkeli on johdatus mitä tapahtuu conche ja osoittaa, kuinka monimutkainen prosessi conching on. Conche, joka sai nimensä, koska varhaiset versiot muistuttivat muodoltaan simpukkaa, on sekoitin, joka on suunniteltu erityisesti suklaan valmistukseen.

Suklaakonvehdinta ei ole tarkasti määritelty prosessi, ja hyvän makuisen suklaan, jolla on oikea viskositeetti makeisten valmistukseen, tuottamisessa on edelleen taitojakin.

tämä artikkeli on johdatus siihen, mitä conchessa tapahtuu, ja osoittaa, kuinka monimutkainen prosessi conching on. Conche, joka sai nimensä, koska varhaiset versiot muistuttivat muodoltaan simpukkaa, on sekoitin, joka on suunniteltu erityisesti suklaan valmistukseen.

mikä on kotilo?

suklaan valmistus aloitetaan perinteisesti sekoittamalla ja pienentämällä ainesosien kokoa: sokeri, kaakaon kiinteät aineet ja maidon tai valkoisen suklaan osalta maitojauhe. Tämän kokovähennyksen tuote, jota usein kutsutaan hiutaleeksi, on sitten conched, jotta saavutetaan seuraavat:

- luoda haluttu lopullinen maku suklaaseen

- muuta se jauhemaisesta olomuodosta nesteeksi, jota voidaan kaataa tai pumpata

konvertointiprosessin aikana aromit luodaan, poistetaan ja muutetaan, ja kaikki kiinteät hiukkaset päällystetään rasvalla. Tämä rasva muodostaa jatkuvan faasin ja tämän kerroksen täydellisyys määrittää valmiin suklaan käsittelyominaisuudet tai viskositeetin. (Aguilar, Ziegler 1994)

Konvehtivaiheet

suklaakonvehdissa on kolme vaihetta:

- kuiva kotilo: massa on edelleen murenevaa ja muistuttaa enemmän jauhetta

- Pasty/plastic-faasi: suuri osa rasvasta on vapautunut ja massa muuttuu vähitellen tahnaksi

- Nesteyttäen: Viimeinen rasva sekä pienet lisäykset, kuten emulgointiaineet ja aromit, lisätään ja suklaa muuttuu nestemäiseksi

tärkeimmät ovat kuivat ja tahnamaiset vaiheet, joiden aikana suurin osa muutoksista tapahtuu. Prosessin tätä vaihetta on painotettu paljon, ja tämä on aiheuttanut merkittävimmän muutoksen kotiloissa kahden viime vuosikymmenen aikana.

vaiheiden väliset rajat eivät ole ilmeisiä ja niiden määrittelyyn tarvitaan jonkin verran kokemusta.

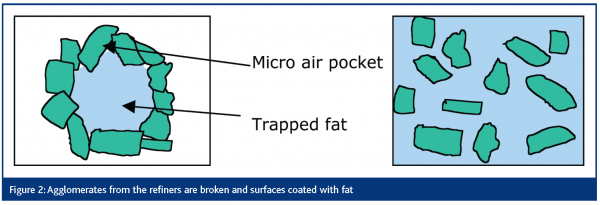

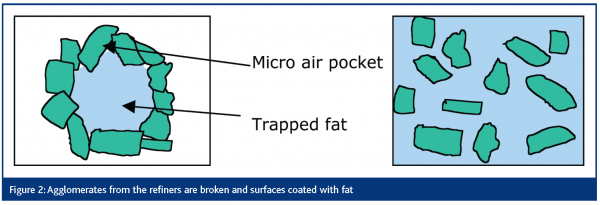

viskositeetin muutokset conchingin aikana

kokoa pienennetään yleensä rullan puhdistimella, jonka jokainen rulla kääntyy hieman edellistä nopeammin, jolloin syntyy leikkaava vaikutus. Tällöin syntyy uusia pintoja, jotka vetävät toisiaan puoleensa ja muodostavat agglomeraatteja, jotka sulkevat sisäänsä suurimman osan rasvasta. Tästä syystä puhdistamoiden tuotos on yhtenäinen jauhe, joka voidaan poimia lähes likaamatta käsiäsi. (KS.lisätietoja puhdistuksesta jäljempänä).

tähän jauheeseen lisätään vain vähän tai ei lainkaan rasvaa kotiloinnin alussa, mutta muutaman tunnin kuluttua massa muuttuu nestemäisemmäksi, koska siinä käytetään suurta leikkausastetta, joka hajottaa agglomeraatit ja levittää rasvaa jokaiseen hiukkaseen.

primaarihiukkasten kokoa ei pienennetä conchingin aikana. Tästä seuraa, että suklaan lopullinen hiukkaskoko on muodostettava jalostusvaiheessa, mikä puolestaan tarkoittaa oikean rasvapitoisuuden käyttämistä sekoitusvaiheessa ja jalostuksen alkuvaiheessa.

jos rasvaa tai emulgointiainetta (yleensä lesitiiniä) on liikaa, massa on liian nestemäistä eivätkä sekoitinvarret pysty tarttumaan ja vaikuttamaan tuotteeseen. Taajamat liukuvat toistensa päälle eivätkä hajoa.

jos rasvaa on liian vähän ja massa on liian kuivaa, se toimii jauheena ja vain siirtyy pois sekoittimen varsien tieltä.

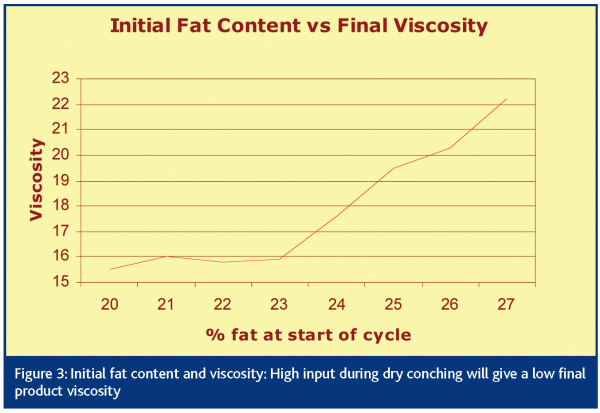

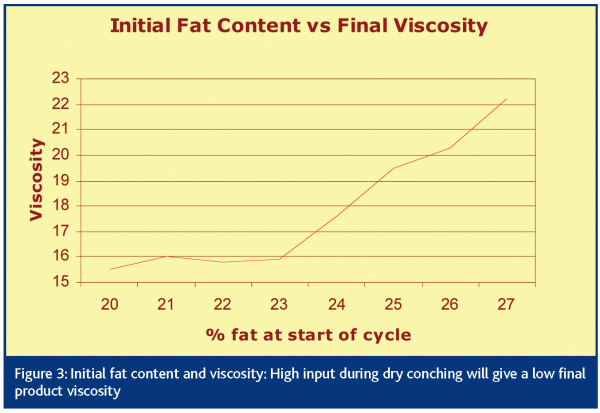

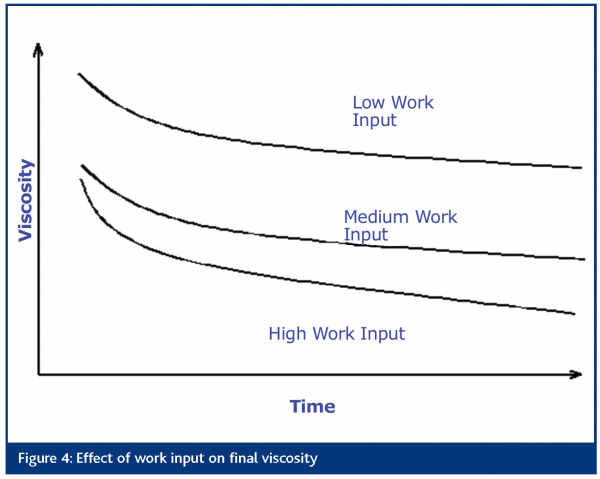

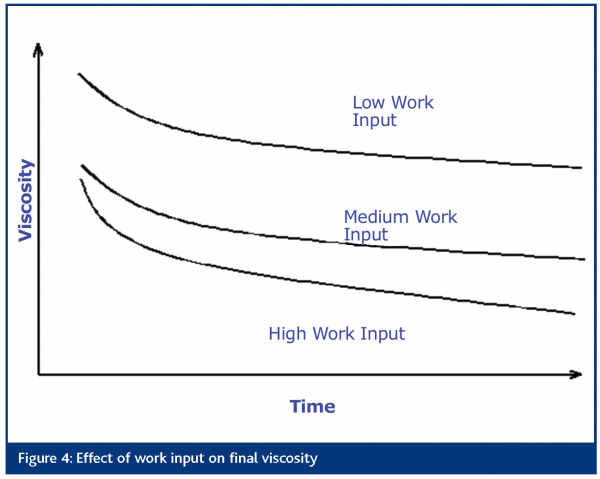

työpanos ja viskositeetti

conchen työpanos-tai tehokyky vaikuttaa suoraan lopulliseen viskositeettiin.

pidemmät conching-ajat tai sen jälkeinen intensiivinen sekoittaminen eivät voi kompensoida alhaista alkutyöpanosta. Tämä pätee erityisesti vertailtaessa vanhoja ja uusia kotiloita. Ainoa ratkaisu on kallis lisä kaakaovoin lisääminen.

työpanos ja lämpötila

suurin osa massalle annetusta lämmöstä on mekaanista ja tulee sekoituselementeistä ja loput conche-kuoresta. Monet kotilon aikana tapahtuvista makumuutoksista johtuvat kotilon mikroympäristöstä. Niitä esiintyy hyvin paikallisesti, kuten nimestä voi päätellä – usein vain lyhyen aikaa-ja ne johtuvat kosteudesta, jota vapautuu kuivan kotilon aikana ja joka etenee massan pintaan karkaamaan. Näin se muodostaa paikallisia alueita, joilla on korkeampi kosteuspitoisuus, jolloin voidaan tapahtua erilaisia prosesseja, kuten amorfisten sokerien kiteyttäminen, hiukkasten sakkaaminen tai makua muuttavia kemiallisia reaktioita, joita ei voi tapahtua massassa kokonaisuutena riittämättömän kosteuden vuoksi.

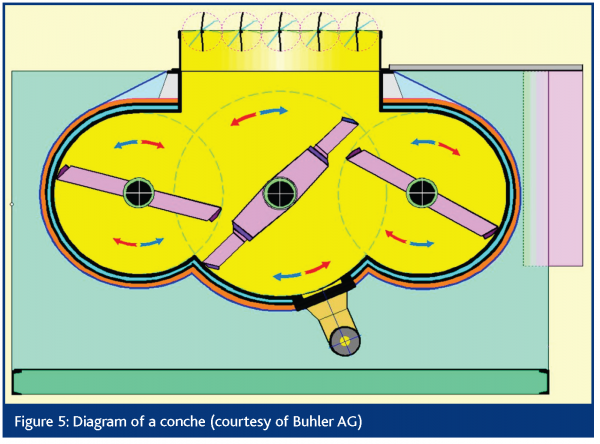

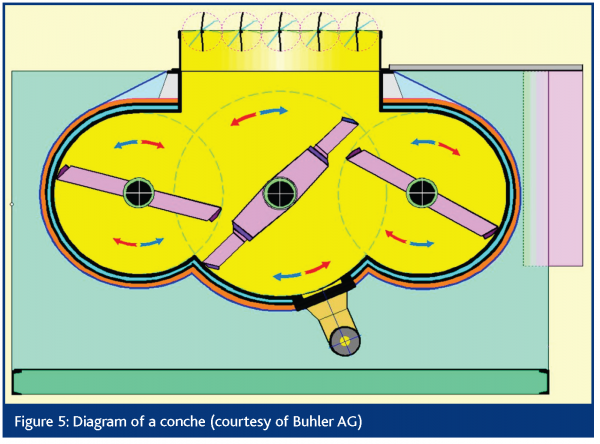

conche

conche – tyyppejä on saatavilla niin paljon-ja vielä useampia, jotka ovat olleet käytössä useita vuosia ja jotka on nyt korvattu – ettei ole mahdollista esittää edes edustavaa otosta (Taylor 2005). Havainnollistamista varten yksi esimerkki on kuvassa 5.

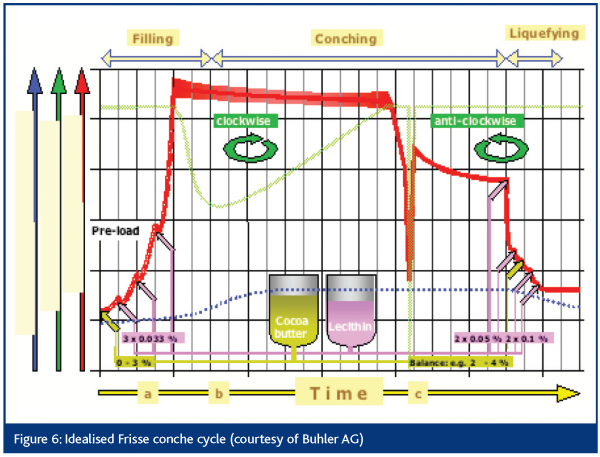

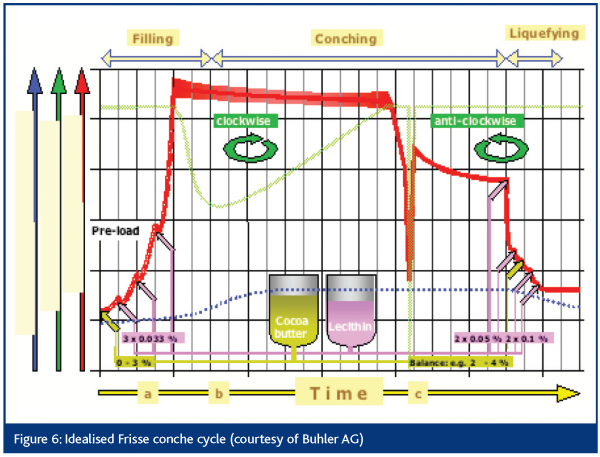

conche – toimintasykli

tässä diassa kuvataan hyvin pienten rasvamäärien asteittaista lisäämistä ja sen jälkeen lesitiiniä – joskin rasvaa voidaan käyttää yksinään. Tämän prosessin tarkoituksena on ”kastella” massa ja varmistaa siten, että conche ei vaadi enemmän tehoa kuin on käytettävissä kuivan conching-vaiheen aikana, mikä voi saada sen sakkaamaan.

moottorin kierrosnopeus vaihtelee (kuten vihreä viiva osoittaa) pitääkseen ottotehon tasaisena suurimmalla jatkuvalla arvollaan. On dip heti täytön jälkeen, koska massa tulee yhtenäisemmäksi, kun rasvaa vapautuu ja leviää. Tässä vaiheessa sekoituselementit ’tarttuvat’ massaan ja alkavat työstää sitä.

samanlaista sykliä käytetään useimpien kotiloiden kohdalla sen varmistamiseksi, että ne hyödyntävät kaakaovoita mahdollisimman tehokkaasti. Useammin moottorissa on kaksi kiinteää nopeutta ja asiantuntijan tehtävänä on maksimoida tehokäyrän alle jäävä alue optimoimalla partikkelikoko, rasvapitoisuus ja resepti.

makuaistin muutokset

makuaistiin vaikuttaa kolme pääasiallista mekanismia, joista kaksi ensimmäistä tapahtuu vain kuivana kuorintana, kun taas kolmas alkaa puhdistamorullista ja jatkuu silloinkin, kun monet hiukkaset ovat rasvapäällysteisiä.

ei-toivottujen haihtuvien aineiden poistaminen

sekoituselementtien mekaanisen energian ja ulkoisen lämmityksen yhdistelmä johtaa kosteuden haihtumiseen. Lisäksi veden mukana tislataan pois myös joitakin happoja – erityisesti etikkahappoa – ja pieniä määriä aldehydejä.

merkittävimmät muutokset tapahtuvat conching-prosessin kahden ensimmäisen tunnin aikana. Tärkeitä tekijöitä ovat ilmanvaihto sekä conchen toiminta ja geometria. Uusien pintojen toistuva altistuminen ilmakehälle on välttämätöntä, jotta kosteus ja siihen liittyvät haihtuvat aineet pääsevät ulos.

uusien makujen luominen

Maillard-reaktiot luovat uusia makuja erityisesti, jos lämpötila on yli 75°C.

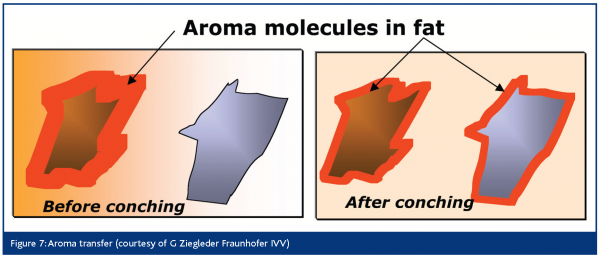

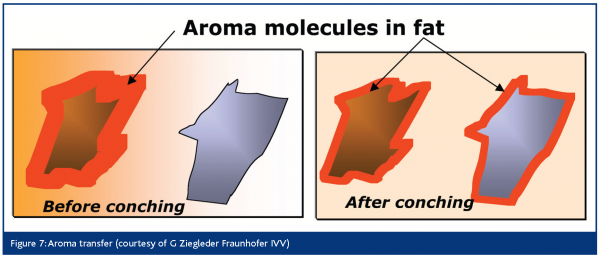

aromimolekyylien siirtäminen kaakaosta sokeriin

Viimeaikaiset todisteet (Zeigleder et al 2000-2004) viittaavat siihen, että maku ei juurikaan kehity kotilon aikana, ellei käytetä korkeita lämpötiloja (>75°C).

sen sijaan kaakaoon liittyvät aromimolekyylit siirtyvät sokerihiukkasiin, joissa niillä on suussa erilainen aistittu maku. Tämä siirto on diffuusioprosessi ja vaatii tietyn ajan, mikä on yksi merkittävistä eroista conchingin ja yksinkertaisen sekoittamisen välillä.

conche cycle

mitkä ovat tärkeimmät parametrit?

conchen geometrian ja käsittelyolosuhteiden laaja arviointi sai Zieglederin ryhmän (viite 3-6) ehdottamaan seuraavaa muuttujaluetteloa vaikutusjärjestyksessä:

- kuiva conching time

- tärkein osa conching for aromin development/transfer

- Ottoteho vaikuttaa lopulliseen makuun

- sekoittimen geometria vaikuttaa conching time

- Alkuperäinen rasvapitoisuus

- Kosteus

- conchen ilmanvaihto

- lämpötila

kolmen ensimmäisen parametrin välillä on joitakin yhteisvaikutuksia. Esimerkiksi alkuperäinen rasvapitoisuus vaikuttaa kuivaan conching-aikaan ja tehonsyöttöön: jos rasvapitoisuus ei ole oikeassa kuivassa conching-vaiheessa, niin conching ei tapahdu. On mahdollista tiedustella, kuitenkin yli lämpötila on niin alhainen luettelossa.

kvantifiointi conching

miten conching voidaan parantaa, jos sitä ei voida mitata?

aistinvaraiset paneelit voivat olla aikaa vieviä, eivätkä ne aina ole niin luotettavia kuin suositellaan. Mutta kun he ovat hyvin koulutettuja, he ovat luultavasti ainoa käytännöllinen tapa.

Zeigleder ja hänen ryhmänsä ovat ehdottaneet puolueetonta menetelmää konching-asteen mittaamiseksi, jota voi olla syytä harkita, jos resursseja on saatavilla: (Zeigleder et al 2005)

- rasvan uuttaminen sentrifugoimalla

- tetrametyylipyratsiinin ja bentsaldehydin mittaaminen

- yhtälön johtaminen monipääavaruusperiaatteella

- Conching – kuinka kauan? Conche-aika on lyhentynyt kahden viime vuosikymmenen aikana 72 Tunnista ja enemmästä luultavasti korkeintaan 24 tuntiin parhailla teollisuusmassoilla. Maitomassoilla keskiarvo on lähempänä kahdeksaa tuntia, ja tummilla

valkoiset massat vaativat yleensä lyhyempiä jaksoja, mutta kotilo on silti tarpeen, jotta sekä maku että viskositeetti saadaan oikeaksi – erityisesti käytettäessä rullakuivattua tai karamellisoitua maitojauhetta.

- Conching-how hot?

Alle 40°C viskositeetti on korkea, joskin massoille, joissa käytetään monohydraattisia sokerialkoholeja, tällaiset lämpötilat ovat välttämättömiä. Yli 60°C valkosuklaa tummuu ja sen maku vaikuttaa. Yli 75°C: n maitosuklaa saattaa karamellisoitua reseptistään riippuen – tämä on usein toivottavaa. Yli 85°C maitosuklaat voivat alkaa polttaa ja tuoda kitkeriä nuotteja. Tämäkin voi olla toivottavaa. 50-100°C sopii tummille suklaille. Lämpötilan valinta on jälleen resepti-ja conche-riippuvainen. Vanhemmissa kotiloissa on yleensä sekä pienemmät takkialueet että vähemmän mekaanista lämmitystä, joten lämpötilat nousevat yleensä hitaammin ja loppujäähdytys kestää kauemmin.

syklin lopussa massa on jäähdytettävä 40°C – 45°C: een varastointia tai välitöntä käyttöä varten. Valkosuklaa tulisi säilyttää tämän vaihteluvälin alapäässä.

- skaalaus

skaalaus voi olla vaikeaa, koska koekuoppien täyttäminen, tyhjentäminen ja puhdistaminen vaatii suhteessa suurempia luukkuja kuin teollisten. Pinta-tilavuussuhteet ja tehonsyöttö sisältökiloa kohti muuttuvat myös merkittävästi koon myötä. Tämän seurauksena 60 kg: n pilot conche ei anna samanlaista makuprofiilia kuin kuusi tonnia vastaava, vaikka viskositeettiominaisuuksien pitäisi olla samanlaiset.

mikä voi mennä pieleen?

kuten missä tahansa prosessissa, ongelmia voi Ja tapahtuu.

conchingin jälkeiset fyysiset viat

karkeus johtuu yleensä liian nopeasta paikallisesta kosteuden vapautumisesta, joka ei pääse ilmakehään. Se voidaan minimoida kuumentamalla hitaammin, tuulettamalla kartioa tehokkaammin tai lisäämällä pieni määrä (<0,1 prosenttia) lesitiiniä syklin alussa. Myös conchen ylikuormitus voi olla yksi tekijä, sillä se voi pienentää tehokasta ilmanvaihtotilaa.

”Palloutuminen” voi johtua siitä, että alkuperäinen rasvapitoisuus on liian alhainen. Tyypillisesti se koostuu kovista palloista, joiden halkaisija on 1-2 mm, jotka muodostuvat rasvassa päällystetyistä puristetuista hiutaleista, jotka säilyvät senkin jälkeen, kun emulgointiaineita on lisätty. Ylimääräinen rasva tai lesitiini syklin alussa yleensä ratkaisee ongelman.

seoksen paksuuntumista voi tapahtua myös varastoinnin aikana. Syitä voivat olla seuraavat:

- epävakaat pinnat, kuten amorfiset sokerit, jotka vaikuttavat erityisesti valkosuklaissa: tämä vuorovaikutus lisääntyy ajan myötä veden imeytymisen ja kiteytymisen seurauksena ja on lämpötilasta riippuvainen (Niediek 1991: Ziegleder, Amantis & Hornik 2004)

- päällystämättömät pinnat, jotka johtuvat rasvan tai emulgointiaineen huonosta leviämisestä: näilläkin voi olla yhteisvaikutuksia, vaikka vaikutus ei ole yhtä voimakas kuin amorfisilla sokereilla. Se auttaa varmistamaan, että jäännöskosteus on mahdollisimman alhainen, että varastointilämpötilat ovat oikeat ja että säiliöt peitetään kosteuden imeytymisen minimoimiseksi

Aistivirheet

pois makuaineet tulevat yleensä viinasta. Muita lähteitä ovat deodoroimaton (tai huonosti hajuton) kaakaovoi, maitojauhe tai hera. Jokainen on maistettava vuorollaan syyn selvittämiseksi. Jos kotiloa ei ole tuuletettu hyvin, haihtuvien aineiden siirtyminen kotilosta toiseen voi tapahtua. Pavuista tai viinasta peräisin olevia savuvirheitä tai vastaavia vikoja ei voi poistaa kotiloimalla.

makuaistin puute

taas viina on yleisin syy. Muita ovat alhainen kotilolämpötila, liian lyhyt jakso, joka ei anna makua, tai liian pitkä jakso, joka poistaa maun. Mitäänsanomaton maitojauhe voi johtaa myös siihen, ettei valkoisissa massoissa ole kypsennettyjä maitosäveliä.

- suklaan valmistus, prosessin ohjaaminen, Aguilar, Ziegler Proceedings of 48th PMCA Production Conference 1994, 144-150.

- the mysteries of conching, Taylor, Candy Business (2005 maalis-huhtikuu) 18-22

- Conching – New findings, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (Helmikuu), 48 (3), 14-16

- Conching-uusia havaintoja. Osa II-makututkimus. Ziegleder,, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (Huhtikuu), 48 (4), 16-18

- Conching-new findings-Part III – sensory properties and final conclusions, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) May, 48 (5), 14-16

- uutta tietoa kotiloista. Osa 4. Conching aste ja energiankäyttö. Zeigeleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2005) (Helmikuu), 50 (1-2), 10-12

- Vaihtoreaktioiden ongelmat Conchingin aikana, suklaan, makeisten ja leipomon arvostelu Niediek, Barbernics, (1981) 6 (1), 25-6

- amorfinen sokeri, sen muodostuminen ja vaikutus suklaan laatuun, Niediek, valmistava kondiittori (kesäkuu 1991) 91-95.

- sulan valkosuklaan paksuuntuminen varastoinnin aikana, Ziegleder, Amantis, Hornik Lebensm.-Wiss u-technol.37 (2004) 649-656.

Issue

Issue 1 2006

organisaatiot

Nestlén Tuoteteknologiakeskus